Как делают воздушно-пузырьковую плёнку? Путь от гранул до рулона

Как делают воздушно-пузырьковую плёнку? Путь от гранул до рулона

Содержание:

- Почему предпринимателю полезно знать технологию, а не только цену

- Шаг 1. Сырьё: здесь начинается качество

- Шаг 2. Формирование пузырьков: “сердце” производства

- Шаг 3. Склейка слоёв: почему 2-слойная и 3-слойная – это разные продукты

- Шаг 4. Толщина и плотность: где чаще всего прячется «экономия»

- Шаг 5. Намотка рулона: мелочь, которая убивает скорость упаковки

- Чек-лист: 10 вопросов поставщику ВПП-плёнки

Представьте типичную ситуацию. У вас идут отгрузки, упаковка работает в темпе, и всё вроде бы хорошо. Но вдруг – партия «пупырки» ведёт себя странно: пузырьки лопаются от лёгкого нажима, плёнка рвётся при размотке, а сотрудники начинают брать её «с запасом», потому что «так надёжнее». По факту вы платите не только за рулоны, но и за перерасход, замедление упаковки и неприятные сюрпризы на доставке.

И чаще всего причина не на складе и не в руках упаковщика. Она – на производстве.

Разберём, как именно делается воздушно-пузырьковая плёнка (ВПП): простыми словами и с фокусом на то, что реально важно бизнесу – стабильность партии, прочность и предсказуемая защита товара.

Почему предпринимателю полезно знать технологию, а не только цену

Логичный вопрос: «Мне нужно упаковать товар, а не разбираться в экструзии». Но практика B2B такая: если закупка идёт “вслепую”, плёнка превращается в лотерею. Сегодня нормальная, завтра – «как будто другая». И вы не можете ни сравнить предложения поставщиков честно, ни объяснить рекламацию по делу.

Когда вы понимаете производство, появляется контроль:

- вы отличаете «дешевле» от «дешевле на бумаге»;

- задаёте правильные вопросы;

- выбираете плёнку под задачу (товар/вес/логистика), а не «какую дают».

Шаг 1. Сырьё: здесь начинается качество

Основа пузырьковой плёнки – полиэтилен. Но дальше начинаются детали, которые и формируют разницу между «упаковкой» и «защитой».

Первичный полиэтилен

Чистое сырьё даёт стабильную плотность и предсказуемую прочность стенок пузырьков. Обычно его выбирают, когда риск повреждений дорогой: электроника, стекло, оборудование, дорогие комплектующие.

Вторичный полиэтилен

Вторичка может быть дешевле – и иногда это оправдано. Но проблема не в самом вторсырье, а в том, что без контроля оно «гуляет»: сегодня партия нормальная, завтра пузырьки лопаются при лёгком нажатии.

Мини-сцена из реальности:

Закупщик берёт плёнку «подешевле», всё хорошо первую неделю. Потом идут жалобы с логистики: «углы бьются чаще». Начинают усиливать упаковку – больше слоёв, больше времени. Экономия превращается в перерасход и простои.

Что важно спросить у поставщика на этом шаге

- Из какого сырья производится плёнка (первичное/вторичное/микс)?

- Как обеспечивается стабильность от партии к партии?

- Есть ли контроль параметров и подтверждение характеристик?

Шаг 2. Формирование пузырьков: “сердце” производства

Это ключевой этап. На линии полиэтилен нагревают, формируют ячейки, закачивают воздух и запаивают пузырьки. Качество пузырьков зависит от нескольких параметров:- давление воздуха;

- толщина плёнки;

- точность формы пузырька;

- скорость линии.

- часть пузырьков недокачана,

- часть – слишком тонкая,

- защита работает неравномерно.

Что спросить

- Пузырьки держат форму под нагрузкой?

- Есть ли стабильность по параметрам линии и партии?

Шаг 3. Склейка слоёв: почему 2-слойная и 3-слойная – это разные продукты

Самый популярный вариант – двухслойная ВПП: один слой гладкий, второй – пузырьковый. Для большинства задач этого достаточно.

Но для тяжёлых, острых или особо хрупких товаров часто лучше трёхслойная, где пузырьковый слой «заперт» между двумя плоскими. Это снижает риск лопания пузырьков, равномернее распределяет нагрузку и дольше держит защиту на длинной логистике.

Важный риск: если экономят на склейке, слои могут отходить, пузырьки теряют форму, и плёнка «выглядит нормально», но не работает.

Что спросить

- Сколько слоёв и под какой товар рекомендуете?

- Бывает ли расслоение при трении/нагрузке?

Шаг 4. Толщина и плотность: где чаще всего прячется «экономия»

Это самая частая история: две плёнки визуально похожи, а по факту одна держит удар, другая – просто «воздух». Толщина измеряется в микронах, и разница даже в несколько единиц сильно влияет на прочность, срок службы и амортизацию.

Надёжный производитель контролирует толщину, держит параметры от партии к партии и может подтвердить характеристики.

Что спросить

- Какая толщина (в микронах) и допуск по партии?

- Какой контроль качества используется?

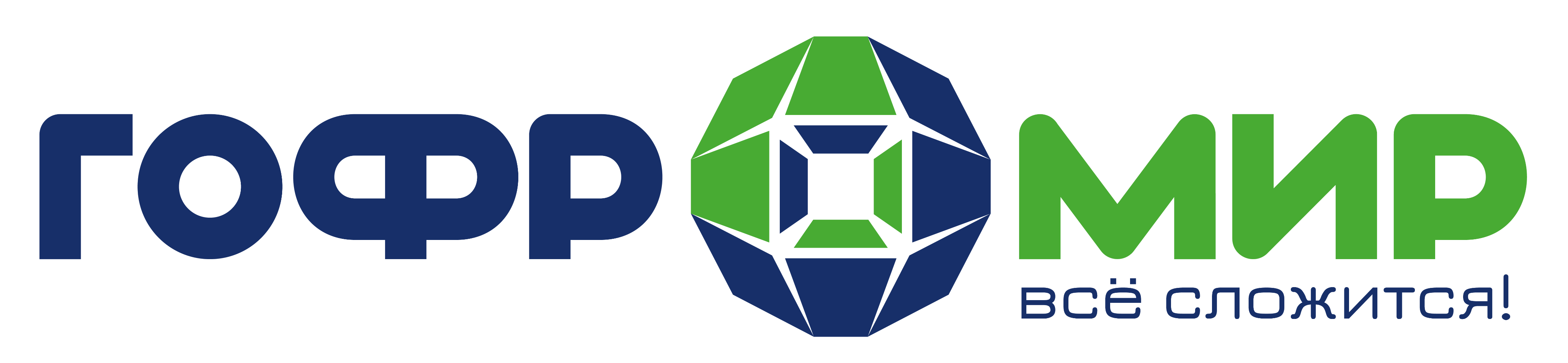

Шаг 5. Намотка рулона: мелочь, которая убивает скорость упаковки

Намотка кажется финальной формальностью – но если рулон намотан плохо, это превращается в проблемы на складе:

- рулон «ведёт»,

- плёнка рвётся при размотке,

- упаковщики теряют время.

Что спросить

- Ровная ли намотка, нет ли «биения» рулона?

- Как плёнка ведёт себя при размотке на вашем процессе?

Гофромир производит и поставляет воздушно-пузырьковую плёнку с соблюдением технологических требований и норм контроля качества на каждом этапе – от сырья до намотки рулона.

Поэтому характеристики, о которых мы говорили выше (стабильность пузырьков, прочность слоёв, соответствие толщине и равномерная намотка), не остаются «на словах»: они подтверждаются внутренним контролем и поддерживаются стабильно от партии к партии.

Для клиента это означает простую вещь – вы получаете плёнку, которая реально работает как защита, а не «выглядит как защита», и можете рассчитывать на предсказуемый результат в упаковке и доставке.

Чек-лист: 10 вопросов поставщику ВПП-плёнки

- Сырьё первичное/вторичное/микс?

- Как обеспечивается стабильность качества партий?

- Какой контроль толщины и допуски?

- Двухслойная или трёхслойная – что под мой товар?

- Как пузырьки держат нагрузку (не «на вид», а по факту)?

- Есть ли риск расслоения?

- Как плёнка ведёт себя при размотке (рвётся/тянется/ведёт)?

- Какой размер пузырька и для каких задач он подходит?

- Можно ли взять образец/тест на нашем товаре?

- Что делать, если партия отличается от предыдущей (как решаете)?